Droga do doskonałości: Jak Snellman ulepszał linię do pakowania mięsa mielonego

Dla wielu firm prędkość operacji pakowania mięsa mielonego na poziomie 80 tac na minutę jest bardzo zadowalająca. Snellman regularnie osiągał takie rezultaty dla opakowań 400 g w swojej hali pakowania w Jakobstad/Pietarsaari w Finlandii.

- Szukaliśmy nie tylko większej pojemności, ale większej wydajności - mówi Anders Snellman, kierownik projektu. - Dla nas nie wystarczy być obecnym na rynku - potwierdza kierownik techniczny, Marcus Snellman. - Zawsze trzeba starać się być coraz lepszym.

Fakty i Liczby

Wydajne

Poprzednia linia angażowała aż pięć osób, szósta była odpowiedzialna za zaopatrzenie tac i skrzyń. Nowa wymaga jedynie dwóch dedykowanych pracowników, co pozwoliło oddelegować cenny personel do innych obowiązków

Szybkie

Nowa linia pracuje z prędkością 106 opakowań na minutę, co oznacza wzrost szybkości o 32,5%

Elastyczne

QX-1100, z jego szybkością, cyklami sterowanymi serwomotorem i dużą wydajnością na dwóch pasach, to ważny element przyspieszający cały proces pakowania

Wyzwanie

Snellman głęboko wierzy w ciągłe doskonalenie. Z uwagi na wysoki poziom popytu na świeże mięso mielone, firma skonsultowała się z Ishida Integrated Solutions w celu uzyskania podsumowania najnowszych postępów w automatyzacji produkcji. Menedżerowie Snellmana mogli przyjrzeć się gotowym rozwiązaniom, zastosowanym w zakładzie mięsa mielonego w Walencji, w Hiszpanii.

Rozwiązanie

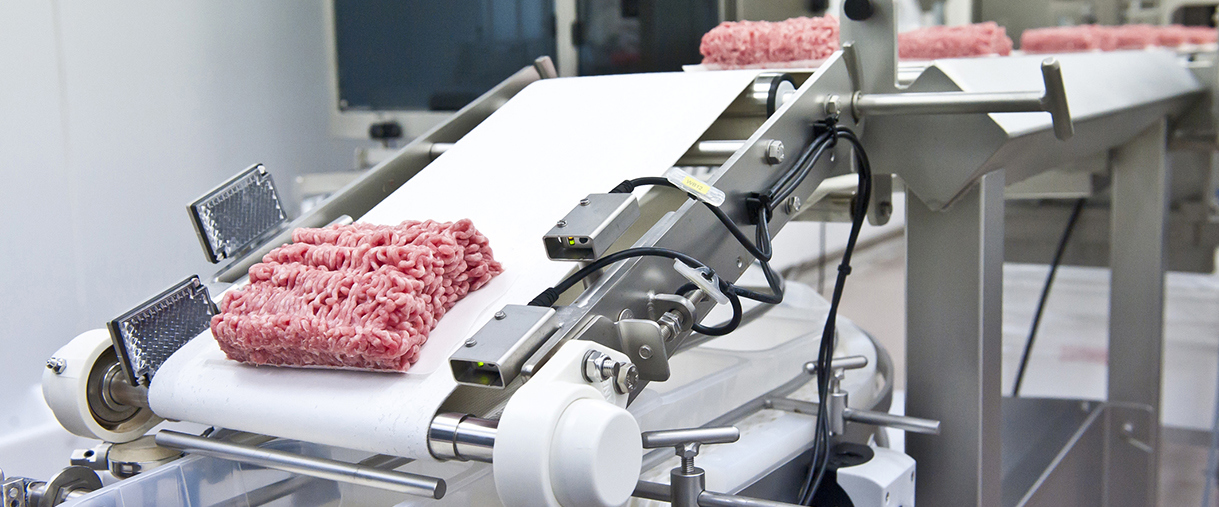

Mielenie, formowanie i cięcie odbywają się na początku linii. Funkcje pakowania obejmują dostarczanie tacek, odmierzanie porcji do opakowania, uszczelnianie tac, etykietowanie, kompleksową kontrolę opakowań i automatyczne umieszczanie sprawdzonych opakowań w skrzyniach.

Gotowe mięso mielone formuje się w podlużny „bochenek”, który nakładany jest na papier podkładowy i gilotynowany na porcje o odpowiedniej wadze. Każda porcja przechodzi przez wagę kontrolną, a na końcu pasa jest przenoszona do tacy, która znajduje się na taśmie poniżej.

Aby z dobrego producenta stać się jeszcze lepszym, trzeba zawsze starać się pracować lepiej. Na tym etapie, jestem przekonany, że mamy najlepszą linię eksploatacji mięsa mielonego w Finlandii.

Elektroniczna sygnalizacja i mechanizm wstrzymania i zwalniania tacki, pozwalają upewnić się, że czas w którym następuje spotkanie tacy i mięsa jest prawidłowy - to ważne, ponieważ oba elementy poruszają się w znacznym tempie. Lekka plastikowa taca mogłaby zostać zrzucona z kursu, gdyby nie była utrzymywana na miejscu przez system próżniowy pod taśmą przenośnika. Ta wyjątkowa innowacja firmy Ishida znacząco przyczynia się do zwiększenia prędkości, z jaką może pracować linia. Strumień z tacek jest obecnie dzielony na dwie części za pomocą separatora, a dwa strumienie przechodzą do traysealera Ishida QX-1100.

QX-1100, z jego szybkością, cyklami sterowanymi serwomotorem i dużą wydajnością na dwóch pasach, to ważny element przyspieszający cały proces pakowania. Ma też inne zalety: - W przypadku innego traysealera, możemy zakładać, że naprawy, w tym problemy z narzędziami, będą kosztować do 50 000 euro rocznie - zauważa Marcus Snellman. - Już teraz jest jasne, że w przypadku maszyn Ishida, będziemy mieć do czynienia z niewielkim ułamkiem tej kwoty. Co więcej, w przypadku uszkodzenia jednej z głowic, nie musimy przerywać produkcji w połowie zmiany, aby poradzić sobie z tym problemem. Wystarczy ją odizolować i można kontynuować pracę - dodaje Anders Snellman.

Po uszczelnieniu w zmodyfikowanej atmosferze MAP, tace ponownie łączą się w jeden strumień i są etykietowane od góry. Następnie przechodzą przez system kontroli rentgenowskiej Ishida IX-GA-2475 i tester szczelności Ishida, wyposażony w system wizyjny pozwalający na sprawdzanie pozycji, orientacji i danych na etykietach.

Okazało się, że zespół Ishidy jest bardzo otwarty i gotowy do wysłuchania naszych sugestii i obaw.

Linia Traysealerów Ishida do świeżego mięsa mielonego

Rozdzielanie, nanoszenie porcji do tacek, uszczelnianie, etykietowanie i pakowanie świeżego mięsa mielonego na linii końcowej, przy użyciu kompletnej linii pakującej firmy Ishida.

- Na nowej linii, funkcja pakowania do skrzynek jest teraz realizowana automatycznie przez system pick-and-place Ishida IPS - wyjaśnia Anders Snellman. - Potrzebujemy jedynie dwóch pracowników, co wynika z nowego systemu podawania tac.

Snellman był pod dużym wrażeniem wydajności systemu inspekcji Ishida i urządzeniami końca linii, aby utrzymać poprzednią linię do mięsa mielonego (teraz obsługuje większe rozmiary opakowań) i zastosować do niej tę samą kombinację kontroli rentgenowskiej, testera szczelności, systemu wizyjnego i IPS. Pozwoliło to na podobne oszczędności siły roboczej, uwalniając cenny personel do innych obowiązków.

Pobierz case study

Porozmawiaj z ekspertem Ishida

Każda firma ma własne wyzwania. Naszym celem jest pomóc je przezwyciężyć. Pracując mądrzej, szybciej, razem, możemy pomóc osiągnąć wyższe standardy i szybciej przygotować produkty do sprzedaży detalicznej.